در اغلب صنایع، پوشش دهی فلزات بسیار حائز اهمیت است؛ چرا که پوشش دهی ظاهر محصول را حفظ نماید و عملکرد آن را بالا ببرد. امروزه انواع پوشش دهی فلزات از تنوع بسیاری برخوردار است و نیاز همه افراد در این راستا را برآورده میکند.

پوشش دهی فلزات چیست؟

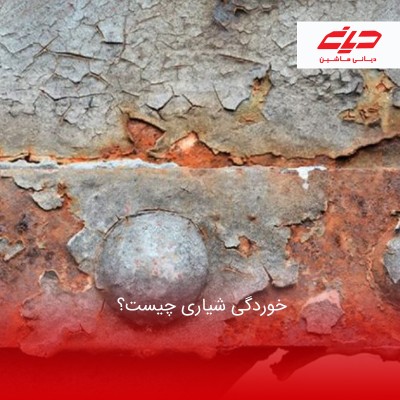

جهت شکل دهی مناسب به محصولات و مواد فلزی، اغلب آنها را با انواع روشهای پوشش دهی فلزات پوشش میدهند. عدم وجود این پوشش، بی تردید سبب میشود تا محیط بر فلز تاثیر بگذارد و سبب خوردگی و زنگزدگی آن شود.

نمونههای رایج مواد پوشش فلزی شامل پلیمرهایی اعم از اپوکسی، اورتان رطوبتگیر و پلیاورتان میشوند. نوع پوشش به این بستگی دارد که محصول در آخر برای چه منظوری مورد استفاده قرار میگیرد؛ چرا که پوششهای مختلف، سطوح متفاوتی از محافظت را ارائه میدهند. مثلا، با اپوکسی کردن لولههای انتقال نفت و گاز، تلاش میشود تا این مواد باارزش بدون ذرهای هدر رفتن در مسیرهای طولانی به مقصد نهایی راه یابند.

برخی دیگر از پوششها جهت محافظت از زیر فلز در برابر آلودگی، زباله، زنگزدگی یا خوردگی انجام میشوند. به طور معمول این نوع پوششهای فلزی برای محصولات فضای باز اعم از مجموعههای پاسیو در فضای باز یا لوازم جانبی استخر مورد استفاده قرار میگیرند. انواع ورق فولادی پوشش دار از محصول در برابر آب و هوای مضر محافظت مینمایند و از خوردگی پیشگیری میکنند.

هدف از انجام پوشش دهی فلزات چیست؟

هدف از انجام پوششهای فلزی ایجاد یک لایه محافظ برای انواع محصولات بوده و سبب محافظت آنها در برابر عوامل ساییدگی و خورنده میشوند. از مهمترین اهداف آن میتوان به موارد زیر اشاره نمود:

قابلیت تحمل بار را افزایش میدهد

اعمال پوشش دهی سطح فلزات نه تنها به ایجاد لایهای مقاوم در برابر خوردگی برای محصول کمک میکند، بلکه قادر است قابلیت باربری محصول را نیز بالا ببرد. در نتیجه سبب میشود تا محصول در صنایع مختلف کاربردهای بسیاری داشته باشد.

سبب افرایش طول عمر میشود

بی تردید انجام پوشش بر روی سطح بیرونی میتواند به خودی خود خصوصیات و عملکرد سطح مورد نظر را تغییر دهد. این تغییر سبب افزایش دوام و ماندگاری محصول نهایی خواهد شد.

از زنگزدگی پیشگیری میکند

به طور ویژه، پوشش دهی فلز به پیشگیری از اکسیداسیون و زنگزدگی روی جسم فلزی کمک چشمگیری میکند. مایعات و مواد شیمیایی میتوانند سریعا بر دوام و طول عمر محصول اثرگذار باشند.

اصطکاک را به حداقل میزان میرساند

وجود این لایه محافظ سبب میشود که از میزان اصطکاک ایجاد شده بین دو قسمت متحرک پیشگیری شود. به ویژه در محافظت از قطعاتی که به حرکت مداوم نیاز دارند، بسیار موثر خواهد بود.

مونتاژ و جداسازی قطعات را تسهیل میکند

با کاهش اصطکاک، راحتتر میتوان محصولات را مونتاژ و جداسازی نموپ. همچنین به سادهسازی روند پاکسازی محصول اصلی نیز کمک میکند.

مزایای پوشش دهی فلزات

انواع متدهای پوشش دهی فولاد و فلزات، دارای مزایای بسیاری هستند که بر صنایع مختلف اثرگذارند. در ادامه به برخی از این مزایا اشاره خواهیم نمود:

-

صرفهجویی در هزینه کلی

-

آسانسازی فرآیند پاکسازی

-

افزایش طول عمر محصولات

-

رفع ایرادات ظاهری محصولات

-

پوشش دهی فلزات با استفاده از رنگ

-

به حداقل رساندن اصطکاک بین دو جسم

-

تسهیل فرآیندهای مونتاژ و جداسازی قطعات

-

محافظت در برابر زنگزدگی، اکسیداسیون و خوردگی

-

محافظت از محصول در برابر مواد شیمیایی بالقوه مضر

پوشش دهی با استفاده از رنگ

این متد یکی از کاربردهای رنگ مایع است. این تکنیک، رایجترین و اقتصادیترین نوع پوشش دهی محسوب میشود. بسته به نوع فلز، محیط کار و نیازهای عملکردی میتوان از فرمولاسیونهای مختلف رنگ استفاده نمود. جهت کاربردهای صنعتی، پوششهای رنگ به آرامی با روشهای دیگر پوشش جایگزین میشوند.

البته ممکن است برخی از رنگها حاوی عناصر سمی و سایر ترکیبات فرار (VOC) باشند. واضح است که این امر برای محیط زیست مضر خواهد بود. ماندگاری این پوششها از سایر روشهای پوشش دهی کمتر است؛ چرا که به دلیل قرار گرفتن طولانی مدت در معرض محیط، احتمالاً کمرنگ یا پوسته پوسته میشوند.

پوشش دهی پودری

این نوع از روش پوششدهی، همان طور که از نام آن پیداست، شامل پوشاندن یک قطعه با مادهای مبتنی بر پایه پودر است. این پروسه الکترواستاتیک است. در این متد، ذرات پوشش به صورت الکتریکی و از طریق قطبی که در مقابل قطعه گای است که میبایست پوشش دهی شود، شارژ میشوند. اختلاف بار منجر به چسبیدن ذرات پودر شده به سطح فلز خواهد شد. سپس قطعه پوشش داده شده در کوره حرارت داده میشود تا پوشش آن سخت و مقاوم شود.

همانطور که اشاره شد، این نوع پوششها به دلیل دوام و زیبایی ظاهری بسیار طرفداران زیادی به خود جلب نمودهاند. همچنین، از آنجا که پوششهای پودری حاوی حلال نمیباشند، تقریبا انتشار ترکیبات آلی فرار (VOC) ندارند.

گرچه ممکن است پوششهای پودری در دراز مدت اقتصادیتر باشند اما هزینههای اولیه شروع کار ممکن است زیاد تمام شود. این روند پوشش دهی به اسپریهای مخصوص، کورهها و تجهیزات پوشش نیاز دارد. این امر همچنین میتواند ابعاد قطعات قابل پوشش را محدود نماید.

دستیابی به لایههای نازک پوشش نیز دشوار یا حتی غیرممکن است. علاوه بر این، سطح نهایی نسبت به سایر روشهای پوشش، یکنواخت نیست. پروژههایی که به ضخامت پوشش کمتر از شش میل نیاز دارند میبایست به روند پوشش دهی دیگری متکی باشند.

آبکاری الکتریکی

آبکاری الکتریکی یا الکتروپلیتینگ، حاوی رسوب یک لایۀ نازک از یک فلز بر روی سطح فلز دیگر خواهد بود. در هنگام الکتروپلیتینگ، هر دو فلز در یک محلول الکترولیتی قرار میگیرند. فلزی که به پوشش نیاز دارد مانند آند عمل میکند. فلز پوشش دهنده نیز عملکردش مانند کاتد است.

جریان الکتریکی به سلول الکترولیتی وارد شده و سبب میشود یونهای فلزی از کاتد به آند انتقال یابند. بدین ترتیب پوشش شکل میگیرد. الکتروپلیتینگ مقاومتی بسیار بالا در برابر خوردگی به وجود میآورد و میتواند برخی از خواص مکانیکی فلز را بهبود بخشد. الکتروپلیتینگ همچنین سبب زیبایی سطح میشود. این موضوع این روش را برای پوشش دهی جواهرات و زیور آلات فوقالعاده میسازد.

با این وجود، الکتروپلیتینگ میتواند ضخامتهای پوشش غیریکنواختی به وجود آورد که آن را برای کاربردهای با دقت بالا نامناسب میسازد. همچنین، این پروسه خود نیازهای بیشماری دارد و جهت استفاده در مقیاس صنعتی بسیار گران تمام میشود.

از ترکیبات بالقوۀ سمی و مضر به عنوان الکترولیت در فرآیند الکتروپلیتینگ بهره گرفته میشود. در نتیجه، وقت دورریزی مواد شیمیایی الکترولیت ها میبایست دقت شود تا از آلودگی محیط پیشگیری شود.

گالوانیزه کردن

گالوانیزه کردن دربردارنده غوطه ور شدن فلز در یک حمام از فلز روی (Zn) مذاب است. سپس بعد از خروج، فلز پوشش داده شده با اکسیژن و دی اکسید کربن موجود در جو واکنش داده و یک لایه محافظ کربنات روی بوجود میآورد.

روند گالوانیزه کردن، مزایای بسیاری دارد که آن را برای بسیاری از کاربردها مناسب و کارآمد خواهد بود. برای مثال، پوشش اکسید روی بسیار مقاوم است و محکم به لایۀ فلزی میچسبد. همچنین به طور معمول به آسانی پوسته پوسته نمیشود.

گالوانیزه کردن، به محافظت در برابر خوردگی گالوانیک مشهور است. از سوی دیگر، در صورتی که سطح فلز به دلیل خراش، بریدگی یا فرورفتگی در معرض دید قرار گیرد، پوشش روی با خوردگی خود از بین میرود. این روند به محافظت از بستر فولادی در بین عملیات نگهداری کمک چشمگیری میکند.

اصلیترین عیب فرآیند گالوانیزه کردن هزینه بالای آن است. اگرچه گالوانیزه گرم (HDG) ممکن است برای پوشش دادن سازههای بزرگ فولادی کم هزینه باشد. اما برای قطعات کوچکتر مانند مهرهها و اتصال دهندهها می تواند اقتصادی نباشد. همچنین، سطوح گالوانیزه ظاهری خاکستری مات دارند که ممکن است از نظر زیبایی برای برخی از کاربردها خوشایند نباشد.

سخن پایانی

در این مقاله به چندین راهکار جهت افزایش طول عمر سازههای فلزی و افزایش مقاومت در برابر خوردگی آنها اشاره نمودیم. امیدواریم مطالب ارائه شده برای شما مفید واقع شوند.