کمپرسور چیست

کمپرسورها دسته ای از تجهیزاتی مکانیکی هستند که برای افزایش فشار گاز با کاهش حجم گاز ورودی مورد استفاده قرار می گیرند. کمپرسور در علم مکانیک سیالات یک نوع پمپ تلقی می شود اما سیال مورد استفاده آن در حالت گاز است.

این در حالی است که کمپرسور با افزایش فشار، دمای سیال را نیز بالا می برد اما پمپ بیشتر با افزایش فشار روند حرکت سیال را تحت کنترل دارد. در کپرسور مانند پمپ عملیات تعمیر و نگهداری نیاز است که به دلایل خوردگی از نظر تغییر دما مداوم ایجاد می شود.

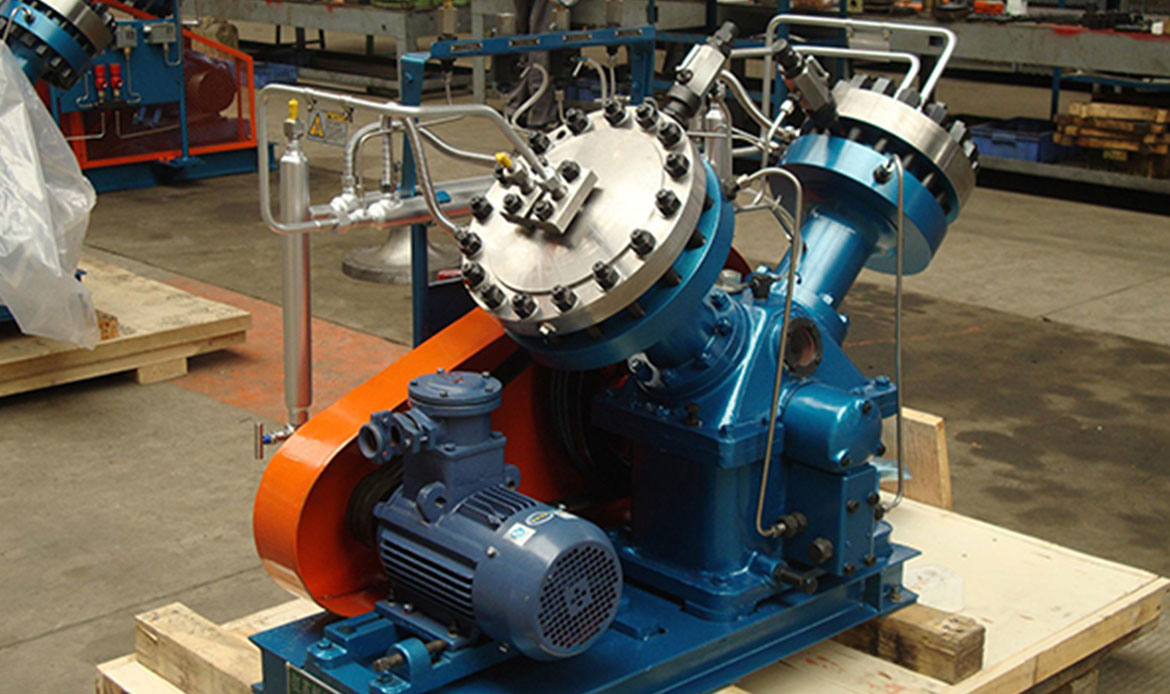

کمپرسورهای صنعتی

کمپرسورهای صنعتی، هوای پرفشار مورد نیاز در صنایع مختلف را تامین می کنند. این تجهیزات، قادر هستند که نیرو را به کمک موتور الکتریکی، موتور دیزل یا موتور بنزینی، به انرژی تبدیل کنند و این انرژی، همان هوای پرفشاری است که استفاده های متعددی دارد. معرفی انواع کمپرسور صنعتی می تواند شما را با مدل های مختلف این دستگاه ها و نحوه کارکرد آنها آشنا کند.

کمپرسور در واقع دستگاهی است که با کمک گرفتن از نیروی مکش تولید شده در موتور، گاز موجود در داخل دستگاه را متراکم می کند و به کندانسور می فرستد. در واقع، وظیفه اصلی این دستگاه فشرده سازی هوا می باشد. زمانی که حجم هوای داخل کمپرسور به اندازه کافی فشرده شود، عملکرد دستگاه متوقف خواهد شد و حجم گاز افزایش پیدا خواهد کرد. در این حالت، کمپرسور دوباره فعالیت خود را از سر می گیرد تا مجددا هوای گازی متراکم به وجود آورد

تفاوت کمپرسور صنعتی با غیر صنعتی

کمپرسور های صنعتی یک تعریف ساده دارند که عبارت است از: کمپرسور هایی که حداقل دارای مخزن ۱۵۰ لیتر به بالا هستند و توانایی تولید هوای فشرده با حجم زیادی را دارند ، کمپرسور صنعتی گفته میشود. این کمپرسور ها توانایی تولید هوای فشرده از ۸ بار تا ۲۰ بار را دارند.

بیشتر استفاده از این دستگاهها در کارگاهها و کارخانه ها می باشد. کمپرسور صنعتی معمولا با برق ۳ فاز کار میکند، روغنی هستند و در حین کار صدای زیادی تولید می کنند. اپراتور برای کار کردن با این کمپرسور باید دارای اطلاعات کاملی باشد.

کمپرسور غیر صنعتی هم به کمپرسور گفته میشود که حجم مخزنی از ۱۵۰ لیتر کمتر دارد، به صورت دائمی نمیتواند کار کند. حجم بسیار زیادی از هوا را نمیتواند تولید کند. معمولا فشار هوای تولیدی این کمپرسور ها حداکثر تا ۸ بار میباشد. برق مورد نیاز این مدلها تک فاز بوده و در مدل های روغنی، بدون روغن، صدا دار و بدون صدا تقسیم بندی میشوند.

نکات مهم در انتخاب کمپرسور صنعتی:

• نوع سیال: نوع سیالی که میخواهید فشرده کنید، اولین و مهمترین فاکتور در انتخاب کمپرسور است.

• میزان فشار مورد نیاز: به چه میزان فشاری برای فرآیند خود نیاز دارید؟

• ظرفیت: چه مقدار سیال را در واحد زمان میخواهید فشرده کنید؟

• بودجه: چقدر برای خرید کمپرسور در نظر گرفتهاید؟

• مصرف انرژی: راندمان و مصرف انرژی کمپرسور را بررسی کنید.

• سرویس و نگهداری: به سهولت دسترسی به قطعات و خدمات پس از فروش کمپرسور توجه کنید.

دسته بندی کمپرسورهای صنعتی

در یک دسته بندی کلی، می توان کمپرسورهای صنعتی را در دو گروه قرار داد؛ گروه اول کمپرسور های جابجایی مثبت هستند و گروه بعدی کمپرسور های دینامیک یا کمپرسور های توربو می باشند.

این گروه بندی با توجه به اساس عملکرد دستگاه انجام می شود. کمپرسورهای جابجایی مثبت از طریق کاهش حجم فضایی که گاز در آن به دام می افتد، فشار مورد نیاز را تامین می کنند اما کمپرسورهای دینامیک این کار را از طریق انرژی جنبشی گاز ورودی به انجام می رسانند.

کمپرسور های جابجایی مثبت با توجه به نوع جابجایی، خودشان به دو دسته رفت و برگشتی و دورانی تقسیم می شوند. کمپرسورهای رفت و برگشتی همان کمپرسورهای پیستونی هستند و کمپرسورهای دورانی شامل موارد زیر می شوند :

• کمپرسور اسکرال

• کمپرسور پیچی

• کمپرسور رینگ مایع

• کمپرسور دایره ای

• کمپرسور Lobe

کمپرسورهای دینامیک هم دو مدل خیلی معروف دارند که این دو مدل، شامل کمپرسور گریز از مرکز و کمپرسور محوری می باشند.

کاربرد کمپسور صنعتی

کمپرسور صنعتی در صنایع مختلفی کاربرد دارد که برخی از آن ها عبارت اند از:

• تأمین هوای پرفشار خطوط پنوماتیک و ابزارآلات هوایی مانند اسپری های رنگ، سند بلاست، فرزهای هوایی و …

• صنایع پتروشیمی برای انتقال گاز در لوله ها با فشار های مختلف

• توربین های گازی در نیروگاهها برای تأمین انرژی مکانیکی و الکتریکی

انواع کمپرسور صنعتی

کمپرسور سیلندری

یکی از روش های متراکم کردن هوا در کمپرسورهای صنعتی این است که ازپیستون یا سیلندر استفاده کنیم. نحوه عملکرد کمپرسورهای پیستونی به همین صورت است و این دستگاه ها به کمک پیستون؛ حجم فضایی را که هوا در آن قرار دارد را کاهش می دهند تا فشار هوار افزایش پیدا کند. بدین صورت که پیستون با استفاده از یک شاتون به میل لنگ متصل می شود و زمانی که میل لنگ می چرخد، پیستون بالا و پایین می رود و با تغییر حجم فضا، موجب می شود گاز با فشار بالا تولید شود.

همچنین دو سوپاپ برای فضای فشرده سازی گاز در نظر گرفته می شوند که یکی از سوپاپ ها مربوط به ورود گاز و دیگری مربوط به خروج آن می شود یعنی گاز با فشار کم از طریق سوپاپ ورودی به این فضا وارد می شود، سپس توسط پیستون تحت فشار قرار می گیرد و متراکم می شود و در پایان گاز فشرده شده از طریق سوپاپ خروجی از این قسمت بیرون می رود. این فرایند مجددا اتفاق می افتد تا حجم مشخصی از هوای فشرده وارد مخزن کمپرسور شود.

کمپرسور اسکرال

دسته بعدی کمپرسورها، کمپرسورهای اسکرال هستند. در این دستگاه ها دو قطعه اصلی وجود دارند که شامل مارپیج های ثابت و متحرک می باشند. مارپیچ ها، برجستگی ها و فرورفتگی هایی دارند که برجستگی های هر کدام از آنها، در قسمت فرورفتگی مارپیچ مقابل هم قرار می گیرند. مارپیچ متحرک به موتور کمپرسور متصل می شود و به چرخش در می آید.

اما نوع خاص اتصال این مارپیچ به موتور باعث می شود که هوا از کناره های خارجی به فضای بین دو مارپیچ وارد شود و در مسیری قرار گیرد که هر چقدر جلوتر می رود، با باریک شدن مسیر عبور گاز، فشار گاز بالاتر برود. بنابراین هر چقدر به مرکز مارپیچ نزدیک تر شویم، به دلیل باریک تر شدن فضای بین مارپیچ متحرک و ثابت، فشار گاز بالاتر خواهد رفت. در پایان، گاز پرفشار زمانی که به نقطه مرکزی مارپیچ برسد، می تواند از طریق مجرای تخلیه که در این قسمت قرار داده شده است، از مارپیچ خارج شود.

کمپرسور گریز از مرکز

در معرفی انواع دستگاه کمپرسور صنعتی می توان به کمپرسور های گریز از مرکز اشاره کرد که در دسته کمپرسورهای توربو یا دینامیک قرار می گیرند. این کمپرسورها، همان طور که از نامشان پیداست، بر اساس نیروی گریز از مرکز کار می کنند.

ساز و کار کمپرسورهای گریز از مرکز بدین صورت است که یک پروانه در وسط کمپرسور قرار دارد که در مرکزی ترین قسمت آن، منفذی برای ورودی هوا در نظر گرفته شده است. زمانی که هوا از این قسمت وارد کمپرسور می شود، دو نیرو باعث می شود سرعت هوا افزایش پیدا کند.

کمپرسور دیافراگمی

کمپرسورهای دیافراگمی هم از نوع رفت و برگشتی هستند و تا حدودی شبیه کمپرسورهای سیلندر و پیستونی عمل می کنند؛ با این تفاوت که به جای حرکت پیستون در سیلندر، یک دیسک انعطاف پذیر (دیافراگم) با هر دور چرخش میل لنگ عقب و جلو می رود و محفظه تراکم را به طور متناوب منبسط و منقبض می کند.

کمپرسور پره لغزشی

کمپرسورهای پره لغزشی از یک پوسته و یک روتور که به صورت غیر هم مرکز داخل پوسته می چرخد تشکیل می شوند. روتور دارای پره هایی است که داخل شیارهای طولی روی روتور قرار می گیرند و می توانند در داخل شیار و در راستای شعاعی به جلو و عقب حرکت کنند. انتهای پره ها با بدنه داخلی پوسته در تماس است و با چرخش روتور روی آن می لغزد.

بدین ترتیب، محفظه داخل کمپرسور توسط روتور، پره ها و پوسته به چند حفره بسته تقسیم می شود. هنگامی که این کمپرسور صنعتی به کار می افتد گاز وارد شده و در این حفره ها به دام می افتد. با چرخش روتور به تدریج حجم حفره ها از ورودی تا خروجی کاهش می یابد و فشار گاز افزایش پیدا می کند.

کمپرسور محوری

کمپروسرهای محوری نیز از نوع توربوکمپرسور هستند و لذا انتقال انرژی به سیال در آن ها به وسیله یک روتور پره دار که با سرعت زیادی می چرخد انجام می گیرد. همچنین مشابه کمپرسورهای گریز از مرکز افزایش فشار از طریق افزایش سرعت (انرژی جنبشی) گاز و سپس تبدیل انرژی جنبشی به فشار اتفاق می افتد.

اما تفاوت کمپرسورهای محوری با کمپرسورهای گریز از مرکز در آن است که مؤلفه شعاعی سرعت گاز صفر یا ناچیز بوده و گاز در راستای محور روتور جریان پیدا می کند.

اجزاء اصلی یک کمپرسور محوری عبارتند از:

• روتور

• پوسته

• پره های متحرک که روی روتور قرار دارند و توسط روتور به چرخش در می آیند

• پره های ثابت که به پوسته متصل هستند

اجزای دستگاه کمپرسور صنعتی

موتور کمپرسور

صنعتی فشرده کردن هوا نیاز به نیرو دارد که این نیرو توسط موتور دستگاه تولید می شود. این قطعه، یکی از قطعات اصلی کمپرسور به شمار می رود که انرژی مورد نیاز برای حرکت پیستون و متراکم سازی هوای داخل کمپرسور را به وجود می آورد.

مخزن کمپرسور

هوایی که در داخل کمپرسور فشرده سازی می شود اگر به حال خود رها شود، خیلی سریع دوباره پراکنده می شود و نمی توان آن را مورد استفاده قرار داد به همین دلیل برای این دستگاه ها یک مخزن تعبیه می کنند که هوا با فشار بالا وارد آن شده و در آن ذخیره می شود.

سیستم سرمایشی کمپرسور صنعتی

دمای کمپرسور در اثر فعالیت، بالا می رود و لازم است این دستگاه سیستم سرمایشی داشته باشد. همچنین افزایش فشار هوا باعث ایجاد گرما در داخل دستگاه می شود. بنابراین به دلیل افزایش بیش از حد دما و جلوگیری از خرابی کمپرسور صنعتی، یک سیستم خنک کننده قوی برای آن طراحی می شود.

خرید انواع کمپرسور صنعتی

استفاده از کمپرسورها در صنعت به این دلیل انجام می شود که گاز پرفشار مورد نیاز در مقیاس گسترده تولید شود. کمپرسورهای صنعتی را می توان در دسته بندی کلی در دو دسته قرار داد که دسته اول کمپرسور های جابجایی مثبت و دسته دیگر کمپرسور های دینامیک هستند. همچنین هر کدام از این کمپرسور ها طراحی خاص خود را دارند تا انواع نیاز های صنایع را برآورده کنند.

سخن پایانی

کمپرسور های صنعتی یک تعریف ساده دارند که عبارت است از: کمپرسور ههایی که حداقل دارای مخزن ۱۵۰ لیتر به بالا هستند و توانایی تولید هوای فشرده با حجم زیادی را دارند ، کمپرسور صنعتی گفته میشود. این کمپرسور ها توانایی تولید هوای فشرده از ۸ بار تا ۲۰ بار را دارند.

بیشتری استفاده از این دستگاهها در کارگاهها و کارخانه ها میباشد. کمپرسور صنعتی معمولا با برق ۳ فاز کار میکند، روغنی هستند و در حین کار صدای زیادی تولید میکنند. اپراتور برای کار کردن با این کمپرسور باید دارای اطلاعات کاملی باشد. کمپرسور غیر صنعتی هم به کمپرسور گفته میشود که حجم مخزنی از ۱۵۰ لیتر کمتر دارد، به صورت دائمی نمیتواند کار کند. حجم بسیار زیادی از هوا را نمیتواند تولید کند. معمولا فشار هوای تولیدی این کمپرسور ها حداکثر تا ۸ بار میباشد. برق مورد نیاز این مدلها تکفاز بوده و در مدل های روغنی، بدون روغن، صدا دار و بدو صدا تقسیم بندی میشوند.

کمپرسورها دسته ای از تجهیزاتی مکانیکی هستند که برای افزایش فشار گاز با کاهش حجم گاز ورودی مورد استفاده قرار می گیرند. کمپرسور در علم مکانیک سیالات یک نوع پمپ تلقی می شود اما سیال مورد استفاده آن در حالت گاز است. این در حالی است که کپرسور با افزایش فشار، دمای سیال را نیز بالا می برد اما پمپ بیشتر با افزایش فشار روند حرکت سیال را تحت کنترل دارد. در کپرسور مانند پمپ عملیات تعمیر و نگهداری نیاز است که به دلایل خوردگی از نظر تغییر دما مداوم ایجاد می شود.