حرکت رو به جلو دستگاههای سی ان سی و علاقه به راهاندازی کارگاه تراش باعث شده است که امروزه بسیاری از افراد تصمیم به خرید دستگاه تراش بگیرند. آنها معتقدند که دستگاههای تراشکاری میتوانند یک منبع کسب درآمد مستقل برای آنها باشند و به کمک آنها میتوانند هنر و مهارت خود را به نمایش بگذارند. با این حال، باید اذعان کرد که آشنایی با دستگاههای تراش و برخی نرمافزارها در حال حاضر جزئی لازم از کار با این دستگاهها شده است.

دستگاه تراش چیست؟

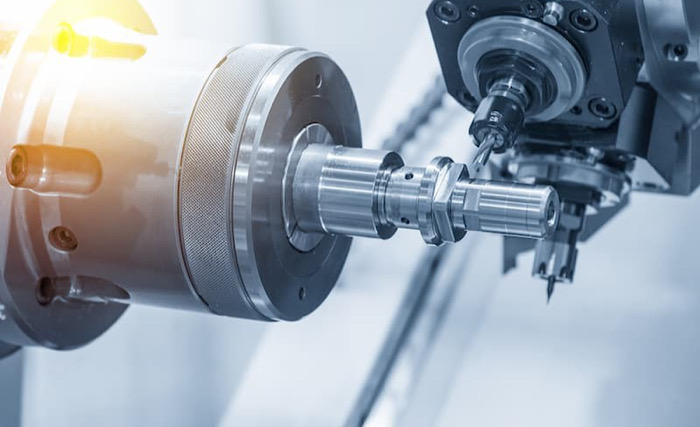

دستگاه تراش یا ماشین تراش، به هر دستگاه یا ماشینی اطلاق میشود که قادر به برداشتن بخش کوچک یا بزرگی از سطح یا فضای داخلی یک جسم خاص باشد. این دستگاهها قابلیت برش دادن انواع مواد مانند فولادهای آلیاژی، چدن با درصدهای مختلف، مواد پلاستیکی و پلیمرها، سنگ و شیشه را دارند. به همین دلیل، انواع مختلفی از این دستگاهها در بازار موجود است و ما با عبارتهایی مانند دستگاه تراش سی ان سی، دستگاه تراش خانگی، ماشین تراش رومیزی و موارد مشابه آشنا هستیم.

انواع روشهای تراشکاری

پیش از ورود به بحث جامع در مورد دستگاه تراش و روش کارکرد آن، میتوانیم با یک معرفی مختصر از انواع روشهای تراشکاری آشنا شویم که به طبع، اطلاعات جالب و جامعتری را برای ما در بر خواهد داشت. از سابقهداران تا به امروز، روشهای تراشکاری به سه دسته تقسیم میشوند.

- تراشکاری دستی

این پروسه به عنوان قدیمیترین متد تراشکاری شناخته میشود که از گذشته تاکنون برای کار بر روی سنگ و چوب برای ساخت تجهیزات اولیه استفاده میشد. اما این روش کاربرد چندانی در مورد فلزات و تجهیزاتی مانند شیشهها ندارد و ممکن است برای ایجاد برخی نقشها در آنها به صورت محدود استفاده شود. در حال حاضر، استفاده از این روش تراشکاری به شکل محدودی صورت میگیرد و کاربرد صنعتی چندانی ندارد.

- تراشکاری نیمه اتوماتیک

تراشکاری نیمه اتوماتیک یک ترکیب از تراشکاری دستی و تراشکاری اتوماتیک است که در آن بخش برشی تحت کنترل یک ابزار برشی خودکار مانند موتور قرار دارد و بخش حرکتی آن تحت کنترل یک فرد یا تکنسین است. این دستگاهها برای افرادی که به دنبال راه اندازی یک کسب و کار ارزان قیمت در حوزه تراشکاری هستند، بسیار مناسب هستند. دستگاههای فرز و دریل ممکن است معروفترین نمونههای تراشکاری نیمه اتوماتیک باشند.

- تراشکاری اتوماتیک

روش تراشکاری اتوماتیک با استفاده از دستگاههای مختلف مانند دستگاه سی ان سی انجام میشود. در این روش، بخش قابل توجهی از عملیات تحت کنترل کامپیوتر قرار میگیرد و به صورت خودکار انجام میشود. این روش از لحاظ امنیت، سرعت کار، دقت، کیفیت تراشکاری و قابلیت فروش، به عنوان یکی از بهترین گزینهها معرفی میشود.

همه چیز درباره برش ورق با گیوتین

از آنجا که این روش بهصورت خودکار است، در بخش صنعتی و همچنین بخش غیرصنعتی مورد استفاده قرار میگیرد. تراشکاری اتوماتیک در حوزههای مختلفی مانند تراش سنگ، تراش چوب، تراش شیشه، تراش فلزات و موارد مشابه آنها استفاده میشود.

ماشین تراش معمولی از چه اجزایی ساخته شدهاند؟

- دستگاه مرغک

این دستگاه به عنوان تکیهگاه استفاده میشود که قطعات بلند را به آن تکیه داده میشوند. در زمان سوراخ کاری یا برق زدن ابزارهای برنده، آنها را روی این دستگاه قرار میدهند. همچنین، این دستگاه را میتوان روی میز ماشین نیز قرار داد. برای جابجایی میله داخلی آن، انتهای مرغک چرخ دستی را میچرخانیم و برای ثابت نگه داشتن آن، از اهرم قسمت جلویی استفاده میکنیم.

- میز ماشین

میز ماشین تمام قطعات مربوط به ماشین تراش را حمل می نماید و میز ماشین روی پایههایی استوار است.

- جعبه دنده

جهت حرکت اصلی از جعبه دنده کمک گرفته میشود که جعبه دنده در زیر دستگاه میباشد. برخی اوقات ممکن است قسمتی از جعبه دنده در داخل پایه ماشین باشد.

ابزارهای تراش کاری باید چه ویژگی داشته باشد؟

ابزارهای تراش کاری باید دارای مقاومت در برابر حرارت و ساییدگی باشند. جنس ابزارهای استفاده شده در تراشکاری باید سختی مناسبی داشته باشند تا لبه آنها بتواند به داخل قطعه نفوذ کند. اگر جنس ابزار ضعیف و ناچیز باشد، ممکن است لبه آن شکسته شود. همچنین، جهت حفظ سختی خود، ابزارها باید مقاومت مناسبی در برابر حرارت نیز داشته باشند.

قابلیت های دستگاه تراش

پیشانی تراشی یا کف تراشی: به اول و آخر قطعه کار پیشانی تراشی و تراشکاری آنها را پیشانی تراشی می ن پیشانی تراشی یا کف تراشی به فرآیندی اطلاق میشود که در آن قسمتهای ابتدا و انتهای قطعه کار روی پیشانی تراشی و تراشکاری میشوند.

هدف از این کار، کاهش طول قطعه یا صاف کردن سطح پیشانی نسبت به محور آن است. برای انجام پیشانی تراشی، لازم است که ابزار با شیبی حدود ۳۰-۳۵ درجه روی سطح پیشانی قطعه قرار گیرد تا بدنه ابزار با قطعه کار تماس نداشته باشد.

داخل تراشی: مته برداری، پرداخت، ایجاد دندانه، افزایش قطر و غیره را معمولاً درون یک سوراخ یا حفره ای که از پیش در تراشی ایجاد شده است، انجام میدهند. این نوع سوراخ به عنوان "درون تراشی" شناخته میشود و برای انجام آن نیاز به ابزار داخل تراش (مثلاً مته) است.

متههای سوراخکاری با قطر همواری خاصی ندارند. به عنوان مثال، متهای با قطر ۰٫۲۱ میلیمتر وجود ندارد و در این صورت، نیاز است ابتدا یک سوراخ با قطر ۱۰ میلیمتر حفر شود و سپس با داخل تراشی، به قطر ۰٫۲۱ میلیمتر برسد.

روتراشی: براده برداری از سطوح خارجی قطعهها به عنوان روتراشی شناخته میشود و از مهمترین فرآیندهای دستگاه تراش استفاده میشود. روتراشی به دو شکل خشن کاری و پرداخت کاری صورت میگیرد. در خشن کاری، عمق برش و مقدار پیشروی بسیار بیشتر است و سرعت براده برداری کمتر است.

در پرداخت کاری، عمق برش و نرخ پیشروی کمتر هستند اما سرعت براده برداری بیشتر است. لازم به ذکر است که سرعت براده برداری بالا تأثیر قابل توجهی در بهبود صافی سطح دارد. همچنین، پرداخت کاری مرحله پایانی ماشین کاری است که موجب ایجاد یک سطح با کیفیت مطلوب در قطعه میشود.

مخروط تراشی: مخروط تراشی به 4 سبک توسط دستگاه تراش انجام میشود.

انحراف سوپرت فوقانی: زاویه سوپرت فوقانی با زاویه راس مخروط کنترل میشود و با پیشروی ابزار مخروطی شکل میگیرد. با توجه به اینکه سوپرت نیرومندی خودکار ندارد، کیفیت ماشینکاری کاهش مییابد.

استفاده از تیغههای مخروط تراشی: تیغههای مخروط تراشی لبهای با زاویه راس مخروط داراست و مخروط تراشی با در نظر داشتن زاویههای بزرگ و طول کوچک صورت میگیرد.

انحراف مرغک: در این سبک، مرغک و قطعه کار به شکل زاویه دار قرار داده میشوند تا با محور اصلی دستگاه رابطهای داشته باشند. در این حالت، محدودیت طول وجود ندارد و با داشتن حرکت خودکار، سوپرت طولی کیفیت سطح بیشتری ارائه میدهد.

استفاده از خط کش راهنما: در این سبک، جهت تولید قطعات مخروطی با زاویه راس 30 درجه، از یک خط کش راهنما استفاده میشود که بر روی بستر کار قرار گرفته میشود. محرک خط کش راهنما به پیچ سوپرت عرضی متصل شده و با حرکت سوپرت طولی، سوپرت عرضی نیز حرکت مینماید تا تراش به شکل مخروطی شکل گیرد. این روش جهت تولیدات متعدد قطعات مخروطی با زاویه راس بیشترین 30 درجه مورد استفاده قرار میگیرد.

سخن پایانی

همانطور که در این مقاله اشاره شد، دستگاه تراش یکی از مهمترین و کاربردی ترین دستگاههای صنعتی بشمار میرود که جهت تولید قطعات فلزی و چوبی به کار میرود. با استفاده از ابزار تراش، دستگاه تراش قادر است با دقت و صحت بالا قطعات مختلف را تولید کند.

ساختار دستگاه تراش شامل میله چرخان، سرپا و ابزار تراش است. در عملیات تراش، میله چرخان قطعه کار را در حالی که به سرپا متصل شده است، چرخانده و از طریق حرکت خطی در محور عمودی، ابزار تراش فشاری روی قطعه کار اعمال میکند و با حرکت جانبی، مقداری از جسم قطعه کار را برداشت میکند.

.jpg)